Uno de los grandes olvidados dentro de la industria gráfica es la iluminación.

Todavía, hoy en día, muchos trabajos se homologan de forma visual, por lo que de nada sirve todo el esfuerzo previo en automatización, control y gestión del color si descuidamos este punto.

Las normas ISO 3664:2000 e ISO 12647-2 definen los criterios que deben cumplir los aparatos de luz normalizada en la industria gráfica.

Los parámetros principales especificados en esta norma son cinco:

1. Calidad del color.

2. Intensidad de la iluminación.

3. Uniformidad de la iluminación.

4. Entorno de trabajo y observación.

5. Colocación del observador, los elementos de iluminación y los materiales los unos con respecto a los otros.

Sólo bajo condiciones de luz normalizada, desde el monitor del diseñador gráfico hasta la imprenta, se puede controlar, comparar y clasificar colores e impresiones.

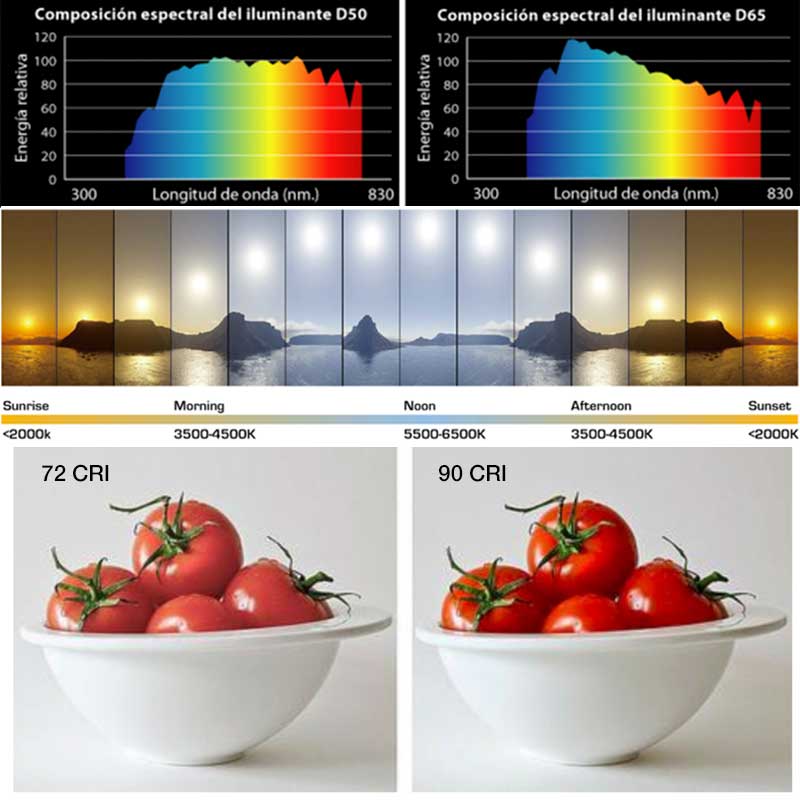

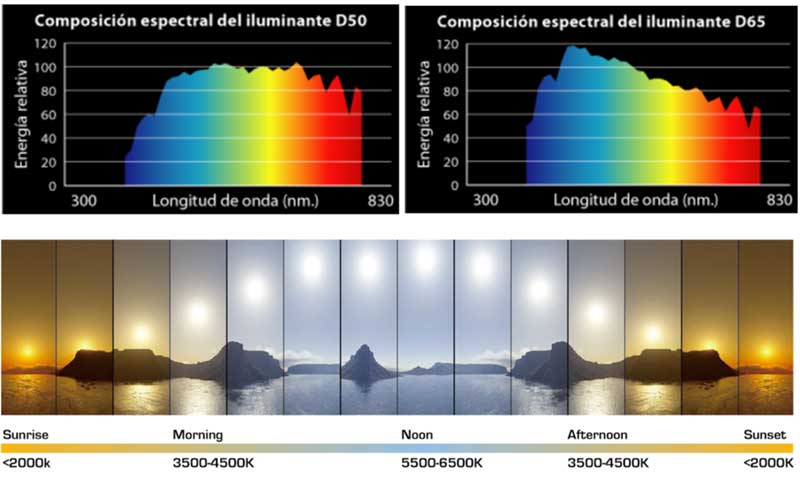

La luz normalizada tiene dos principales referencias en artes gráficas: luz del día de 5.000 K (D50) y luz del día de 6.500 K (D65). Ambas versiones de luz se usan actualmente en la industria gráfica.

Generalizando, y de forma resumida, D50 es la condición estándar de visualización utilizada en impresión, mientras que D65 se utiliza para determinar la blancura CIE del papel según recoge la norma ISO 11475:2010 y que utiliza como referencia para ello, la norma ISO 12647-2.

Una de las razones por las que se eligió originalmente el D50 fue que, de los iluminantes de luz diurna CIE disponibles, es el que más se acerca a tener la misma energía en las porciones azul, verde y roja del espectro.

Desgraciadamente, no hay lámparas reales que coincidan exactamente con el iluminante CIE D50.

Por lo tanto, la norma debe especificar en qué medida un iluminador de cabina de visión real (un simulador D50) se ajusta al D50 teórico.

En las normas anteriores, la definición de coincidencia con D50 era un procedimiento CIE llamado Índice de Reproducción del Color o IRC. En él se compara el color de un conjunto de muestras estándar bajo la D50 teóricamente perfecta con su color bajo el iluminante real. El grado de coincidencia se utiliza como parámetro del índice.

Esto está bien si se trata de colores que tienen curvas de reflectancia suaves y si los abrillantadores UV no son un problema.

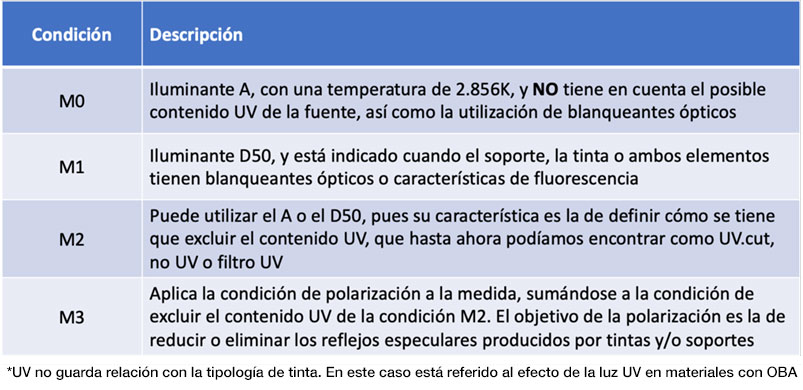

En la última versión de esta norma, se tiene en cuenta especialmente la presencia de blanqueadores ópticos en el papel y del efecto de la luz ultravioleta en combinación con estos.

Hoy en día, los sistemas de impresión de imágenes en. color y de pruebas, utilizan una gran cantidad de nuevas tecnologías y soportes para crear imágenes. impresión digital en tóner, inkjet, latex, sublimación, UV, ECO Solvente,

Uno de los efectos secundarios de esto, es que son más sensibles a los cambios en la naturaleza de la iluminación. El impacto real de esto es que ya no basta con utilizar el CRI.

La nueva norma mantiene los mismos criterios de IRC, pero también introduce dos nuevos criterios denominados índices de metamerismo visible y UV.

Dicho esto, no sólo debemos tener en cuenta la iluminación del entorno de trabajo, si no que, además, debemos conocer cómo están configurados nuestros equipos de medición (densitómetro y espectrofotómetro) a la hora de realizar mediciones. Estos equipos también emiten luz y ésta debe estar alineada con las fuentes de iluminación estándar y los filtros adecuados. Es lo que conocemos como condiciones de medición.

Por último, no nos olvidemos de la correcta calibración de los monitores. Existen aplicaciones sencillas que nos permiten comprobar si nuestro monitor está bien calibrado y por tanto es fiable.

CopyRight de MGVColor _ Todos los derechos reservados